Modellbauthema: Bau eines Sägewerks

von Heinrich Zehendner, Juni 2021.

von Heinrich Zehendner, Juni 2021.

Da es auf der Schwäbischen Alb einen hohen Anteil an Wald gibt und das Holz von den örtlichen Sägewerken abgenommen und weiterverarbeitet wird, sollte auch auf der N-Anlage ein Sägewerk entstehen.

Es stand noch ein Platz mit ca. 15 cm Breite und einer Länge von 100 cm zur Verfügung.

Im Bestand war ein Sägewerk der Firma Noch Nr. 232248 vorhanden.

Trotz der Recherche im Internet und eigenen Fotos von Sägewerken und Holzverladungen bereitete die sinnvolle Anordnung auf dem vorhandenen Platz zunächst erhebliche Schwierigkeiten. Erst der Besuch bei einem örtlichem Sägewerk mit einer ausführlichen Betriebsbesichtigung und der Besprechung der Betriebsabläufe hat mich bei der Realisierung weitergebracht.

Es stand noch ein Platz mit ca. 15 cm Breite und einer Länge von 100 cm zur Verfügung.

Im Bestand war ein Sägewerk der Firma Noch Nr. 232248 vorhanden.

Trotz der Recherche im Internet und eigenen Fotos von Sägewerken und Holzverladungen bereitete die sinnvolle Anordnung auf dem vorhandenen Platz zunächst erhebliche Schwierigkeiten. Erst der Besuch bei einem örtlichem Sägewerk mit einer ausführlichen Betriebsbesichtigung und der Besprechung der Betriebsabläufe hat mich bei der Realisierung weitergebracht.

Konzept.

1. Für das Rundholzlager werden Stämme, die Nadelbäume und Hartholz abbilden, erstellt.

2. Die Stammlagerung, die Beschickung und das Transportband zum Sägegatter im Gebäude sind prägend für ein Sägewerk und sollten unbedingt dargestellt werden.

3. Im Sägewerk werden die Stämme im Gatter gesägt. Dabei fallen zunächst dicke Holzdielen und Bretter an. Die dicken Holzdielen werden auf einem Transportwagen auf dem ersten Gleis zurückgefahren, um 90 Grad gedreht und nochmals vor das das Gatter aufgegeben. Dabei entstehen die fertigen Holzbalken. Diese werden auf einer zweiten Spur aus dem Gebäude transportiert und mit dem Gabelstapler zum Lagerplatz transportiert.

4. Die entstehenden Bretter werden seitlich aus dem Gebäude herausgeführt und dann mechanisch der Länge nach sortiert. Diese einfache aber effektive Technik sollte ebenfalls auf der Anlage zu sehen sein.

5. Die Bretterstapel sollen möglichst natürlich aussehen.

6. Die Halle für die getrocknete Hölzer muss an zwei Seiten offen sein.

7. Ein ausreichend großes Rundholzlager für die Bevorratung für das Sägewerk, aber auch für den Umschlag auf die Bahn, wird angelegt.

1. Für das Rundholzlager werden Stämme, die Nadelbäume und Hartholz abbilden, erstellt.

2. Die Stammlagerung, die Beschickung und das Transportband zum Sägegatter im Gebäude sind prägend für ein Sägewerk und sollten unbedingt dargestellt werden.

3. Im Sägewerk werden die Stämme im Gatter gesägt. Dabei fallen zunächst dicke Holzdielen und Bretter an. Die dicken Holzdielen werden auf einem Transportwagen auf dem ersten Gleis zurückgefahren, um 90 Grad gedreht und nochmals vor das das Gatter aufgegeben. Dabei entstehen die fertigen Holzbalken. Diese werden auf einer zweiten Spur aus dem Gebäude transportiert und mit dem Gabelstapler zum Lagerplatz transportiert.

4. Die entstehenden Bretter werden seitlich aus dem Gebäude herausgeführt und dann mechanisch der Länge nach sortiert. Diese einfache aber effektive Technik sollte ebenfalls auf der Anlage zu sehen sein.

5. Die Bretterstapel sollen möglichst natürlich aussehen.

6. Die Halle für die getrocknete Hölzer muss an zwei Seiten offen sein.

7. Ein ausreichend großes Rundholzlager für die Bevorratung für das Sägewerk, aber auch für den Umschlag auf die Bahn, wird angelegt.

Umsetzung

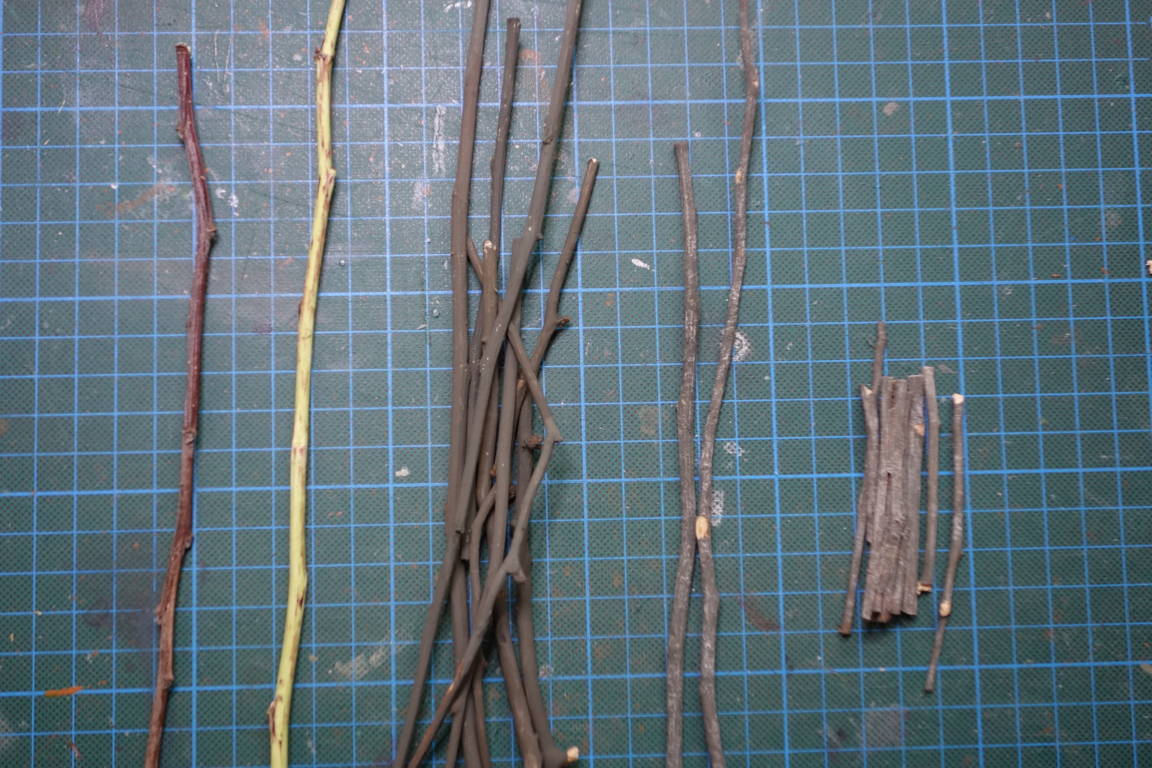

a) Herstellen von Rundholz

Gelagert werden Nadelhölzer sortiert nach verschiedenen Längen. Im Modell sind diese 2, 3, 4 und bis zu 8 cm lang. Die Stämme wurden aus Rundhölzern mit 3 bzw. 4 mm erstellt. Jeder Stamm wurde mit dem Skalpell und der Feile nach oben verjüngt. Danach erhielten alle einen Anstrich mit einer braunen Lasur. Abschließend wurden die Stämme mit verdünntem Weißleim eingestrichen, mit Kaffeesatz kleiner 0,5 mm bestreut und mit weißer Farbe graniert. So entstanden ca. 160 Stämme.

a) Herstellen von Rundholz

Gelagert werden Nadelhölzer sortiert nach verschiedenen Längen. Im Modell sind diese 2, 3, 4 und bis zu 8 cm lang. Die Stämme wurden aus Rundhölzern mit 3 bzw. 4 mm erstellt. Jeder Stamm wurde mit dem Skalpell und der Feile nach oben verjüngt. Danach erhielten alle einen Anstrich mit einer braunen Lasur. Abschließend wurden die Stämme mit verdünntem Weißleim eingestrichen, mit Kaffeesatz kleiner 0,5 mm bestreut und mit weißer Farbe graniert. So entstanden ca. 160 Stämme.

|

Die Laubbäume entstehen aus getrockneten Zweigen mit ebenfalls ca. 3 bis 4 mm Durchmesser. Die vorhandene Rinde ist zu dick und in der Regel ziemlich deutlich braun, was nicht der Farbe älterer Bäume entspricht. Deshalb wurde die Rinde entfernt und mit einer Mischung aus umbra, braun und weiß eingefärbt. Nach dem Trocknen wurde mit weiß graniert. Die vorhandenen Knospen wurden abgeschnitten, was die abgesägten, dickeren Äste im Original recht gut wiedergibt.

|

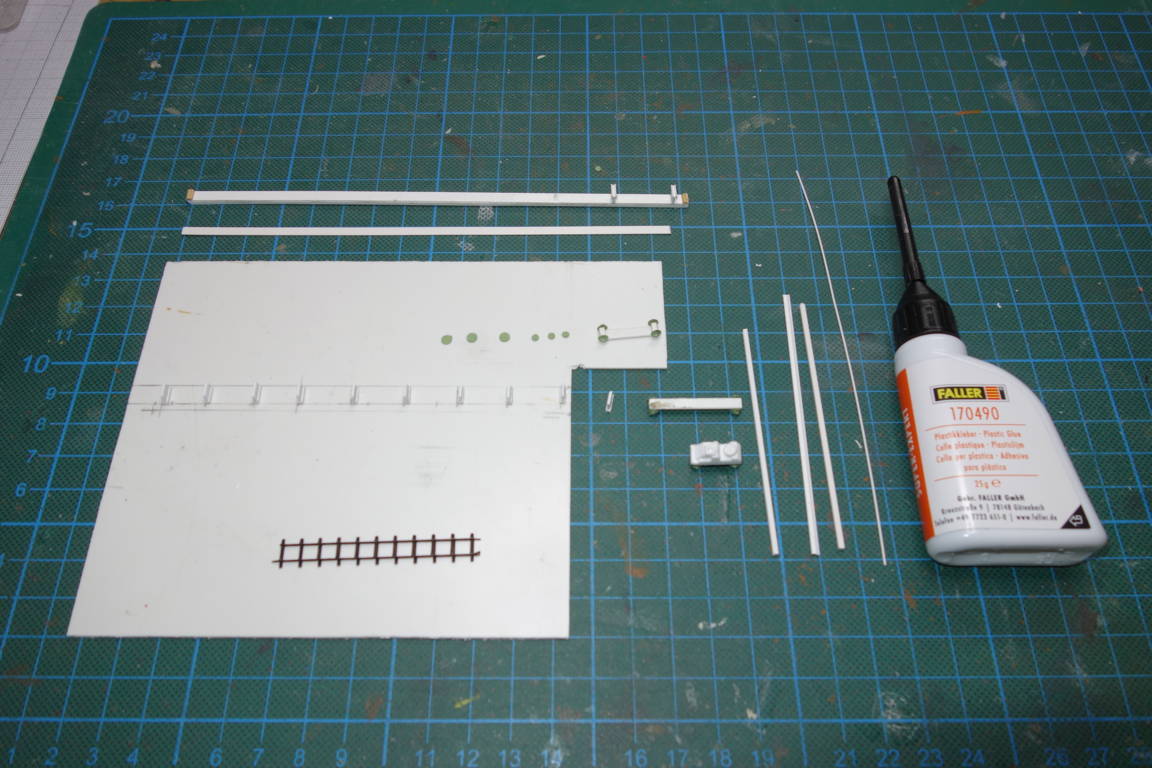

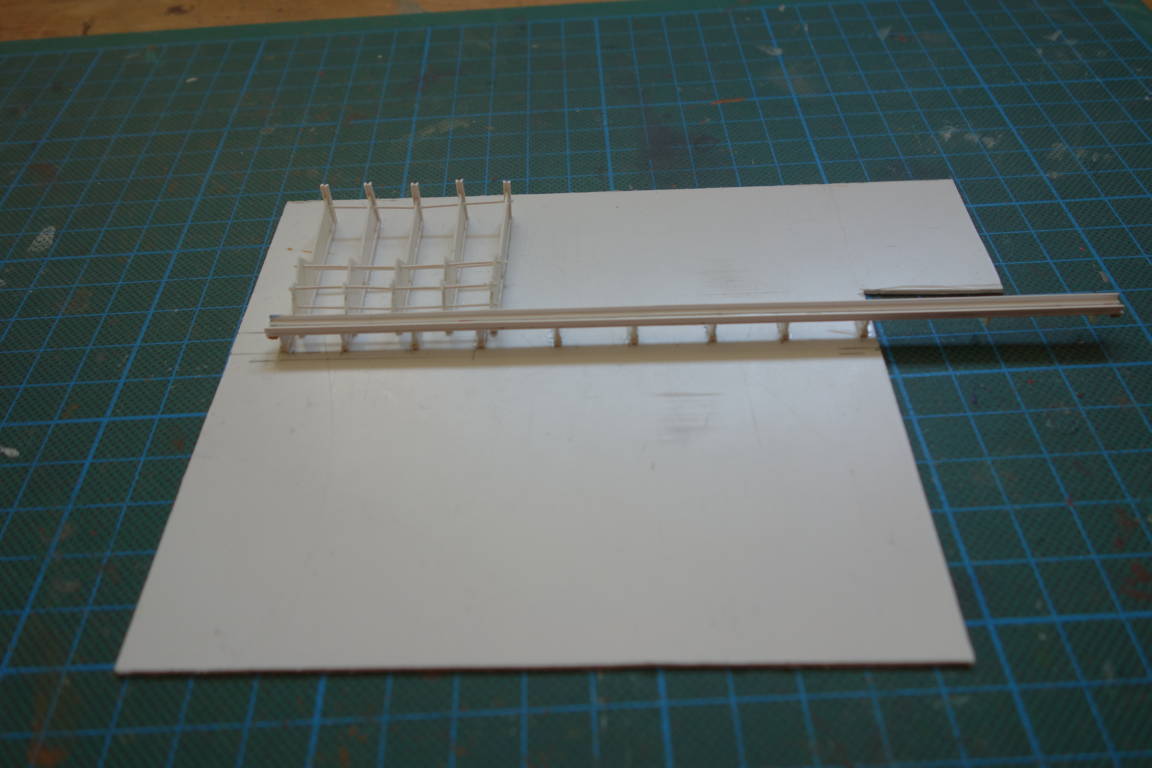

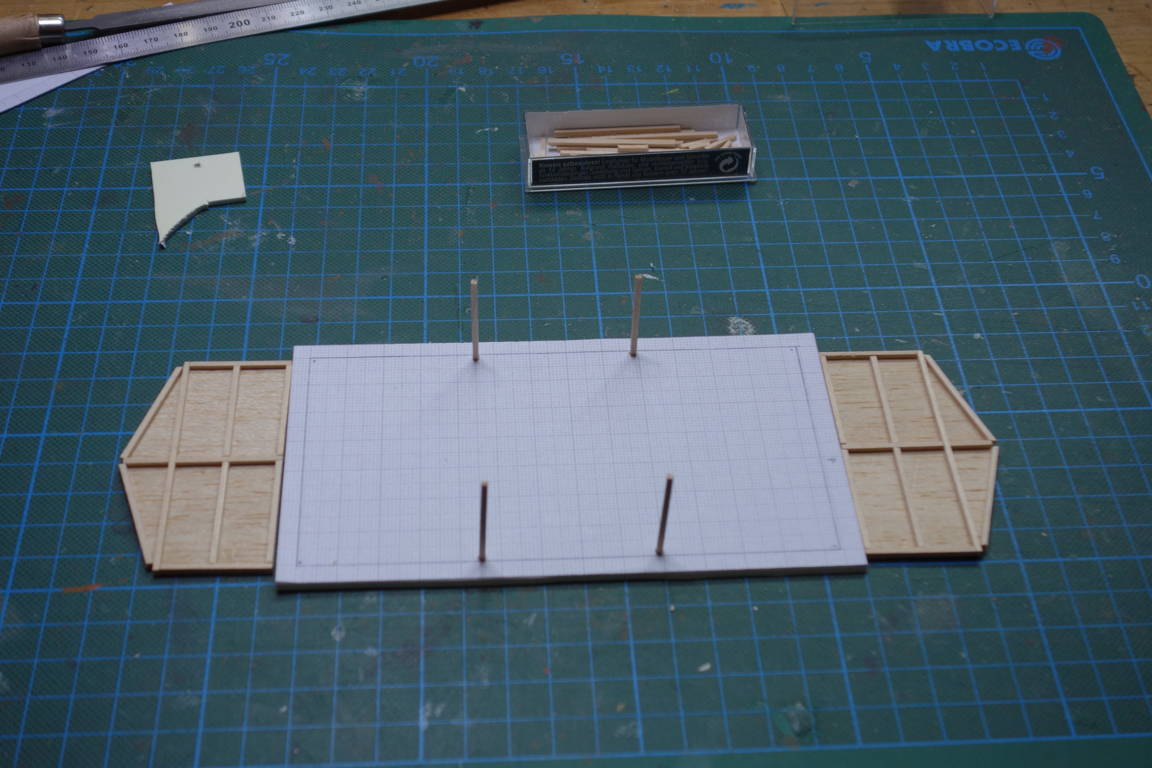

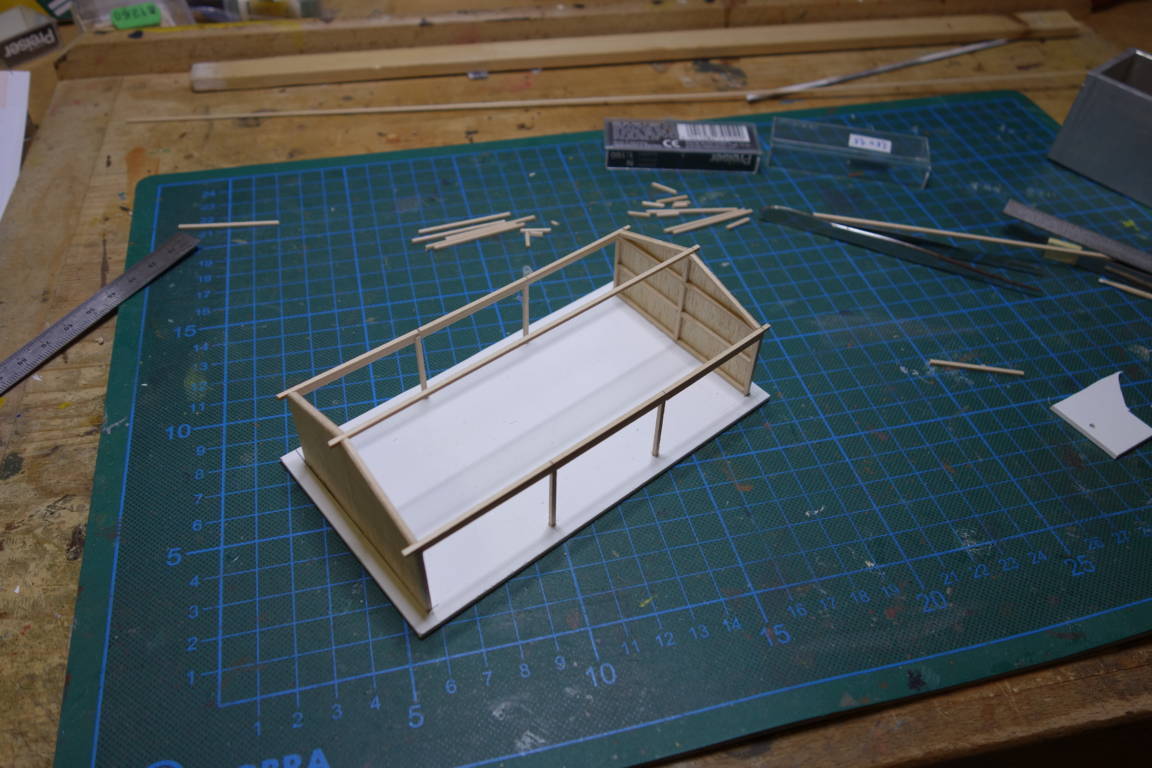

b) Stammdosierung und Transportband

Eine Vorrichtung für die Stammlagerung und ein geeignetes Transportband mit Baumzuführung war im Zubehörhandel nicht vorhanden. Dieses wurde deshalb im Eigenbau - aus folgenden Polystyrol-Profilen erstellt.

Zubehör für Stammdosierung:

Zubehör für Transportband

Eine Vorrichtung für die Stammlagerung und ein geeignetes Transportband mit Baumzuführung war im Zubehörhandel nicht vorhanden. Dieses wurde deshalb im Eigenbau - aus folgenden Polystyrol-Profilen erstellt.

Zubehör für Stammdosierung:

- Platte 0,5 mm

- O-förmig 0,5 mm

- H-förmig 1,5 x 1,5 mm für bessere Fixierung

Zubehör für Transportband

- rechteckig 1,0 x 4,0 mm für Band und 0,75 x 3,2 mm für Stützen

- L-förmig 1,5 x 1,5 mm

- H-förmig 1,5 x 1,5 mm für bessere Fixierung der Stützen.

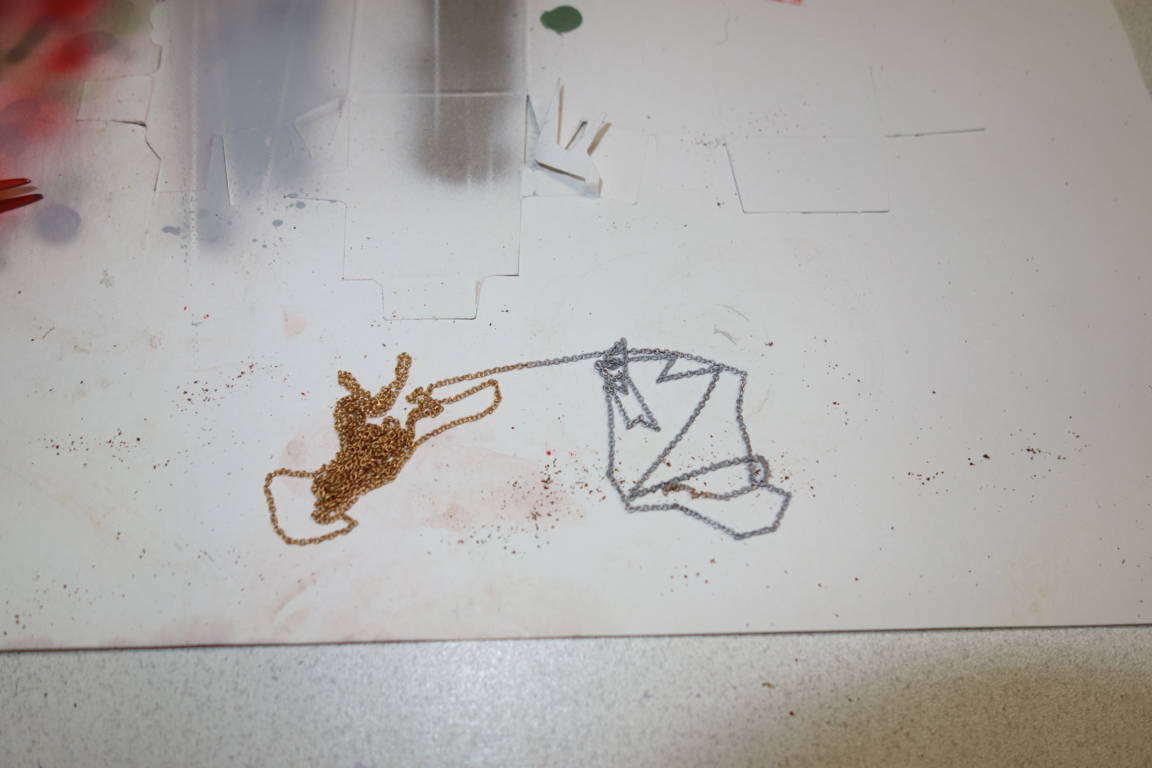

- Kette 0,8 mm

|

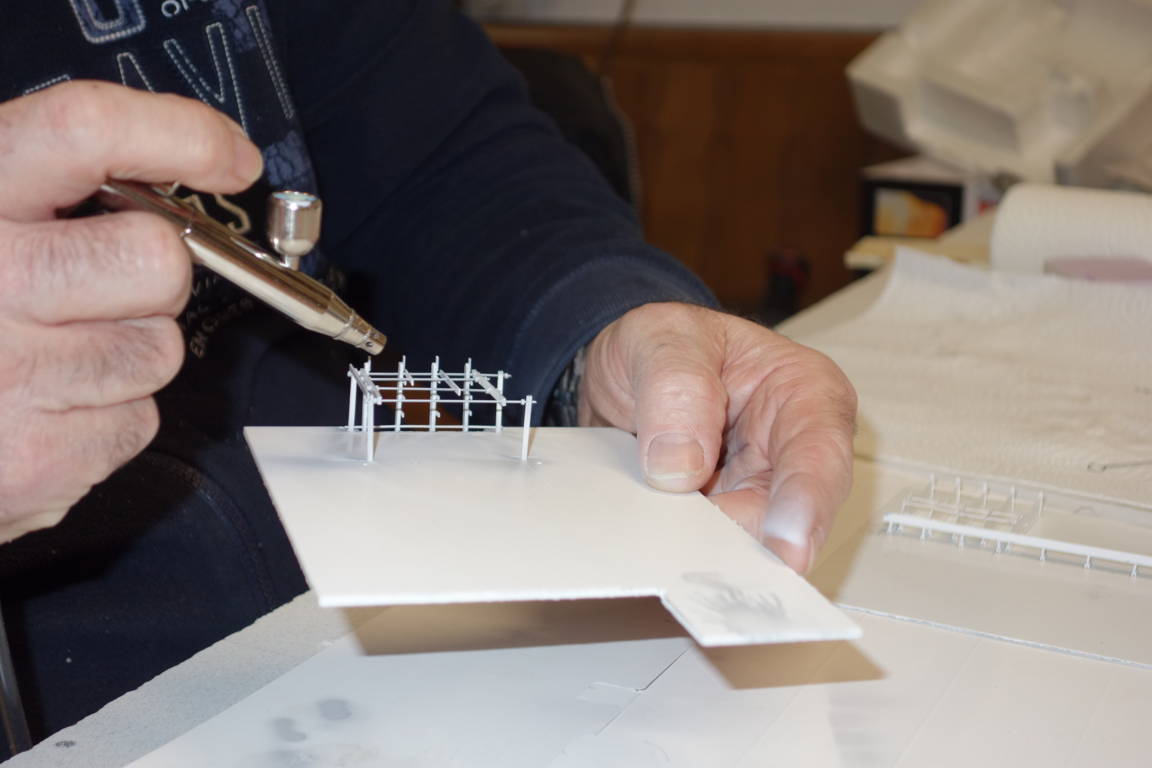

Alle Teile wurden mit Plastikleber verklebt, mit Airbrushfarben von Vallejo zunächst mit grauem Primer grundiert, mit grün Nr. 71226 farblich behandelt und abschließend gealtert.

Als Transportkette für die Stämme wurde eine feine Messingkette verwendet. Diese wurde im Airbrush-Verfahren mit silber koloriert und anschließend mit schwarz, braun und weiß gealtert. |

c) Änderungen am Gebäude

Für den Transport der halbfertigen und fertigen Balken wurden Gleise der Feldbahn von Modellbahn Union verlegt. Holztransporter der gleichen Herstellers wurden abgeändert. Der Austrag für die Bretter an der Seite des Gebäudes war ebenfalls nicht vorgesehen. Dazu wurde am Sockel des Gebäudes ein Schlitz eingefräst.

Für den Transport der halbfertigen und fertigen Balken wurden Gleise der Feldbahn von Modellbahn Union verlegt. Holztransporter der gleichen Herstellers wurden abgeändert. Der Austrag für die Bretter an der Seite des Gebäudes war ebenfalls nicht vorgesehen. Dazu wurde am Sockel des Gebäudes ein Schlitz eingefräst.

d) Sortieranlage Bretter

Im Modell werden die Bretter mit einem Elevator nach oben gefördert, anschließend der Länge nach sortiert und auf Transportwagen gelagert. Die Länge beträgt 2, 3 und 4 cm. Für den Bau des Elevators wurden ebenfalls Polystyrol-Profile verwendet.

Material:

Im Modell werden die Bretter mit einem Elevator nach oben gefördert, anschließend der Länge nach sortiert und auf Transportwagen gelagert. Die Länge beträgt 2, 3 und 4 cm. Für den Bau des Elevators wurden ebenfalls Polystyrol-Profile verwendet.

Material:

- rechteckige 0,5 x 2 mm, 1 x 1 mm und 1 x 2 mm

- H-förmige 1,5 x 1,5 mm

- Stahldraht 0.5 mm

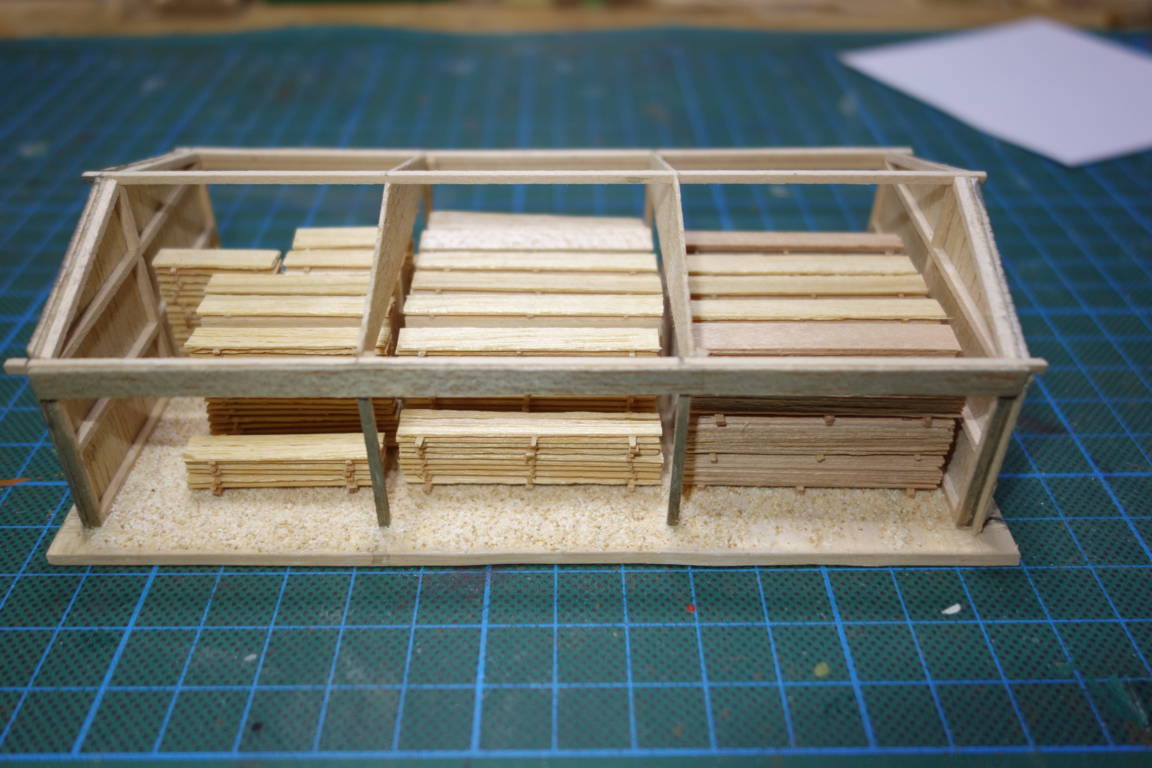

e) Herstellung Holzstapel

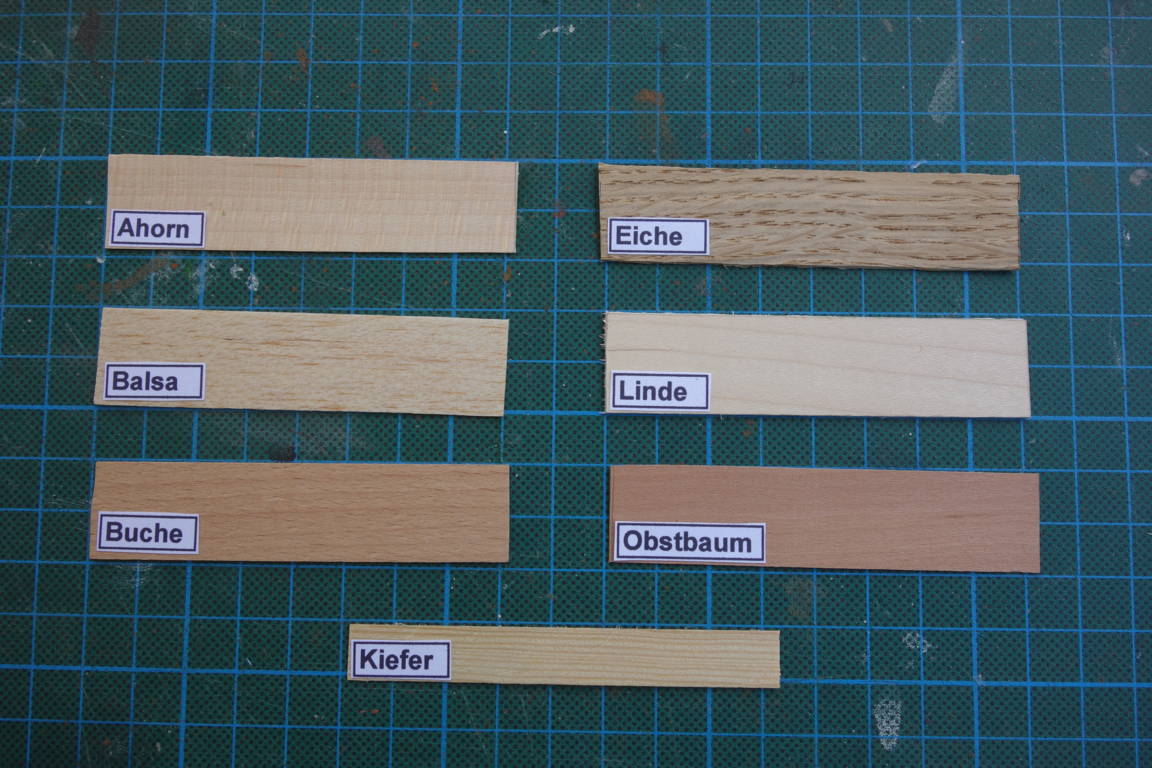

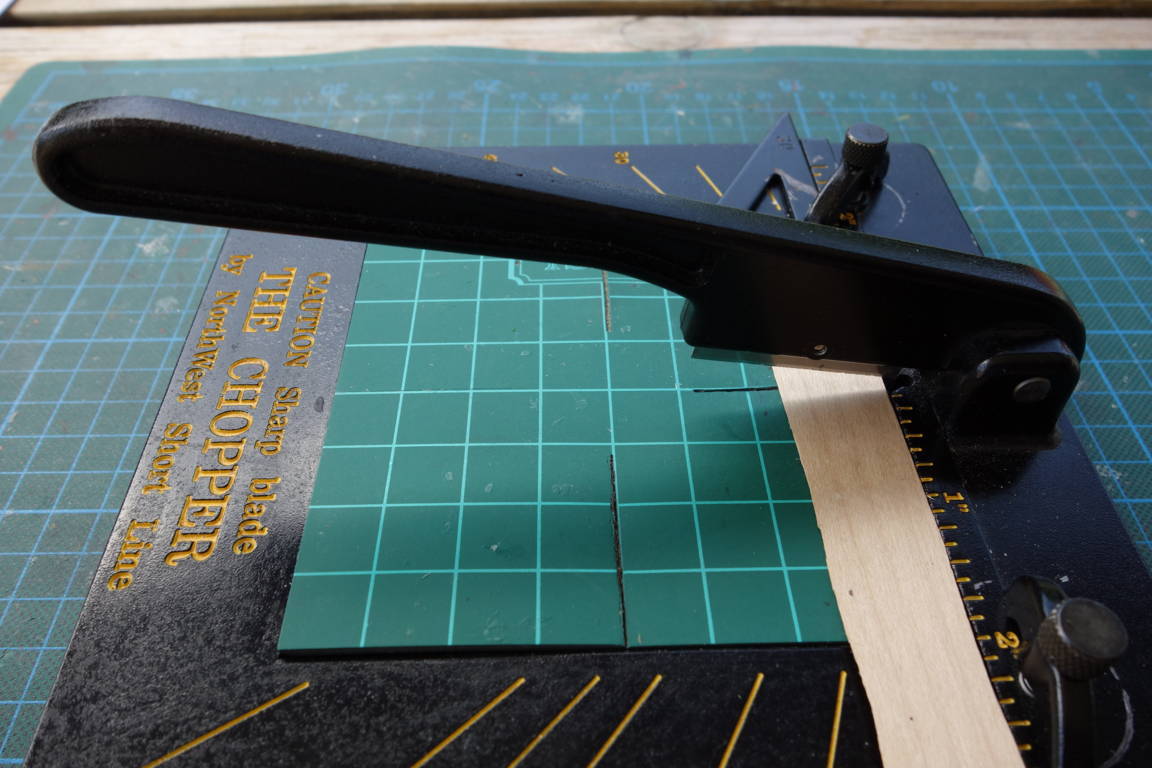

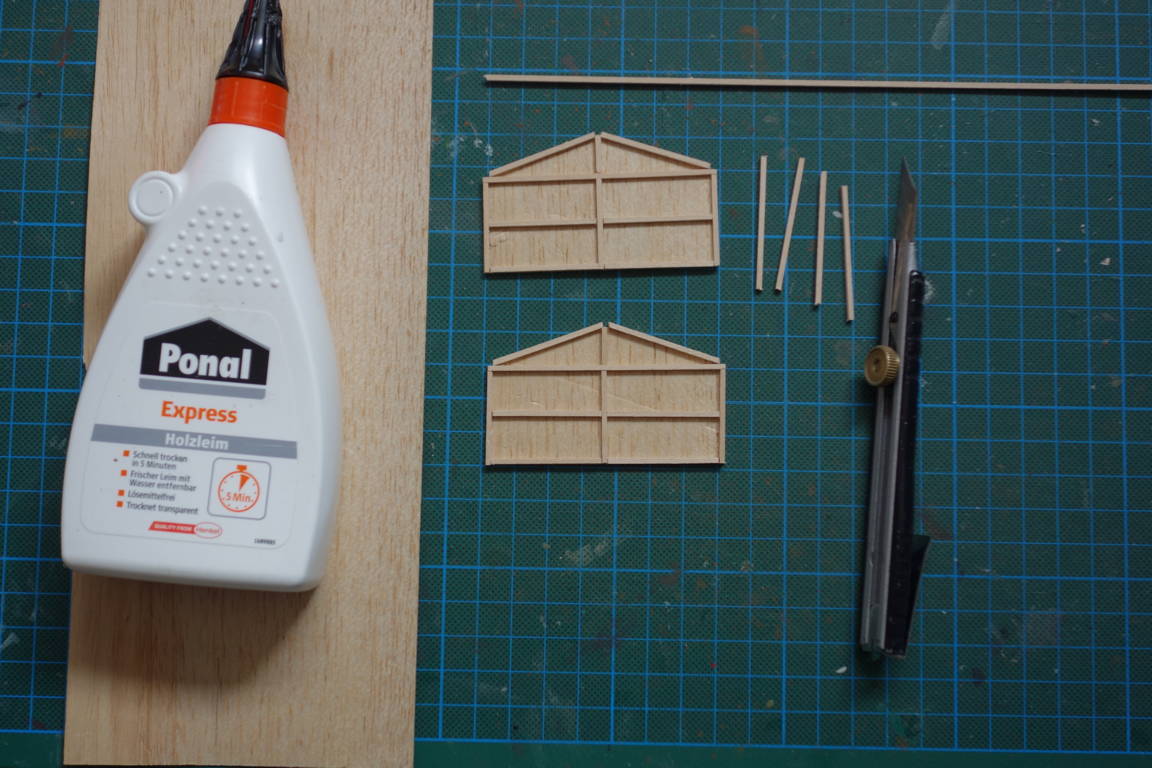

Die Bretter und Dielen sind aus Furnieren der Holzarten Ahorn, Balsa, Buche, Eiche, Kiefer, Linde und Obstbaum entstanden. Die verwendeten Furniere von 0,5 bzw. 0,7 mm Dicke wurden mit dem Skalpell auf die vorgesehene Länge von ebenfalls 2, 3 und cm zugeschnitten. Mit dem Skalpell oder einem Chopper-Schnittwerkzeug wurde die gewünschten Breite von 1, 2, oder 6 mm abgeschnitten. Für die Wiedergabe von Balken wurden Holzprofile von 1 x 1 mm bis 1,5 x 2 mm verwendet. Bei den meisten Stapeln sind zwischen den Holzlagen Abstandsbretter mit ca. 0,5 x 0,5 mm eingebracht.

Die Hölzer wurden mit Holzleim verklebt.

Durch die Verwendung unterschiedlicher Holzarten und den damit verbundenen verschiedenen Farbschattierungen, den unterschiedlichen Längen der Bretter und den verschiedenen Stapelhöhen ergibt sich ein stimmiges Bild eines Holzlagers.

Die Bretter und Dielen sind aus Furnieren der Holzarten Ahorn, Balsa, Buche, Eiche, Kiefer, Linde und Obstbaum entstanden. Die verwendeten Furniere von 0,5 bzw. 0,7 mm Dicke wurden mit dem Skalpell auf die vorgesehene Länge von ebenfalls 2, 3 und cm zugeschnitten. Mit dem Skalpell oder einem Chopper-Schnittwerkzeug wurde die gewünschten Breite von 1, 2, oder 6 mm abgeschnitten. Für die Wiedergabe von Balken wurden Holzprofile von 1 x 1 mm bis 1,5 x 2 mm verwendet. Bei den meisten Stapeln sind zwischen den Holzlagen Abstandsbretter mit ca. 0,5 x 0,5 mm eingebracht.

Die Hölzer wurden mit Holzleim verklebt.

Durch die Verwendung unterschiedlicher Holzarten und den damit verbundenen verschiedenen Farbschattierungen, den unterschiedlichen Längen der Bretter und den verschiedenen Stapelhöhen ergibt sich ein stimmiges Bild eines Holzlagers.

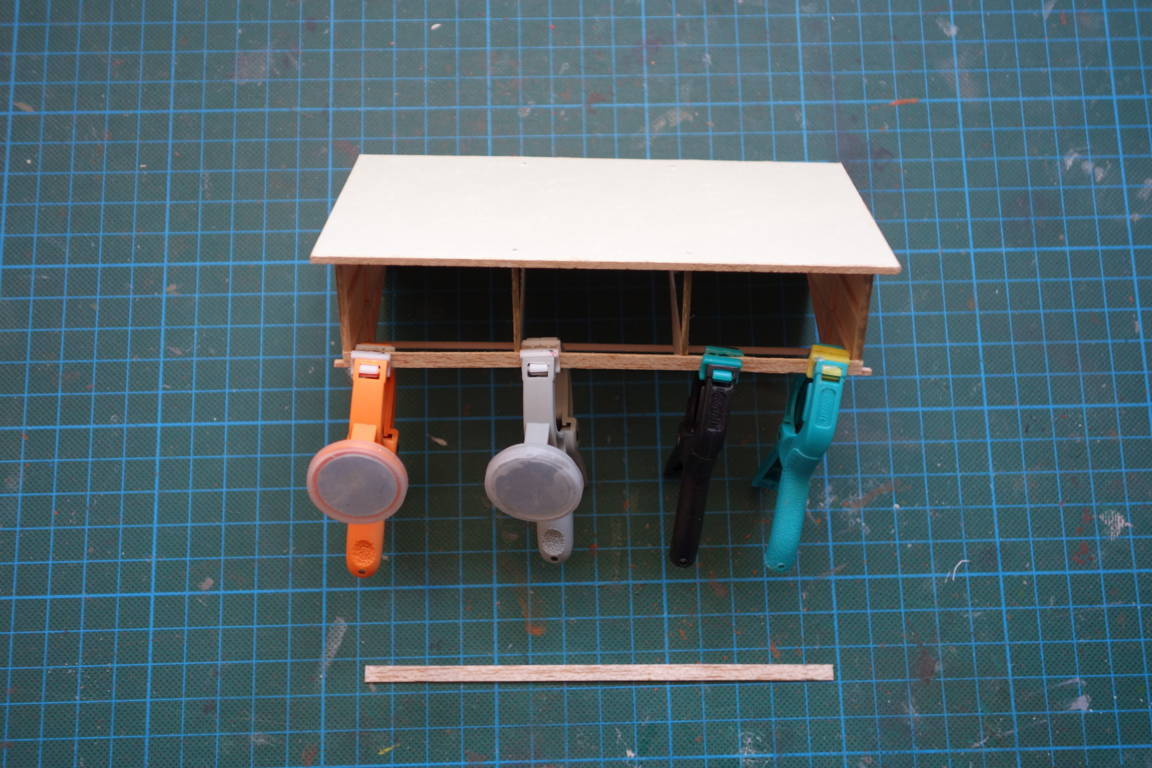

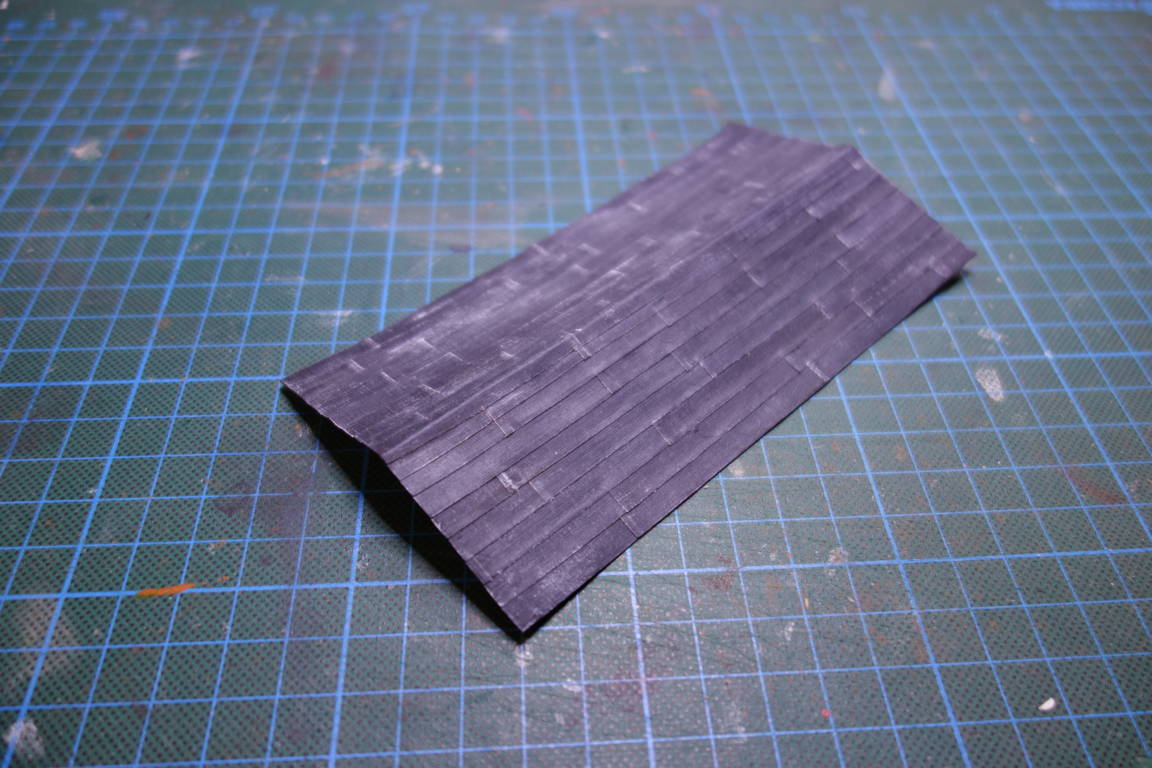

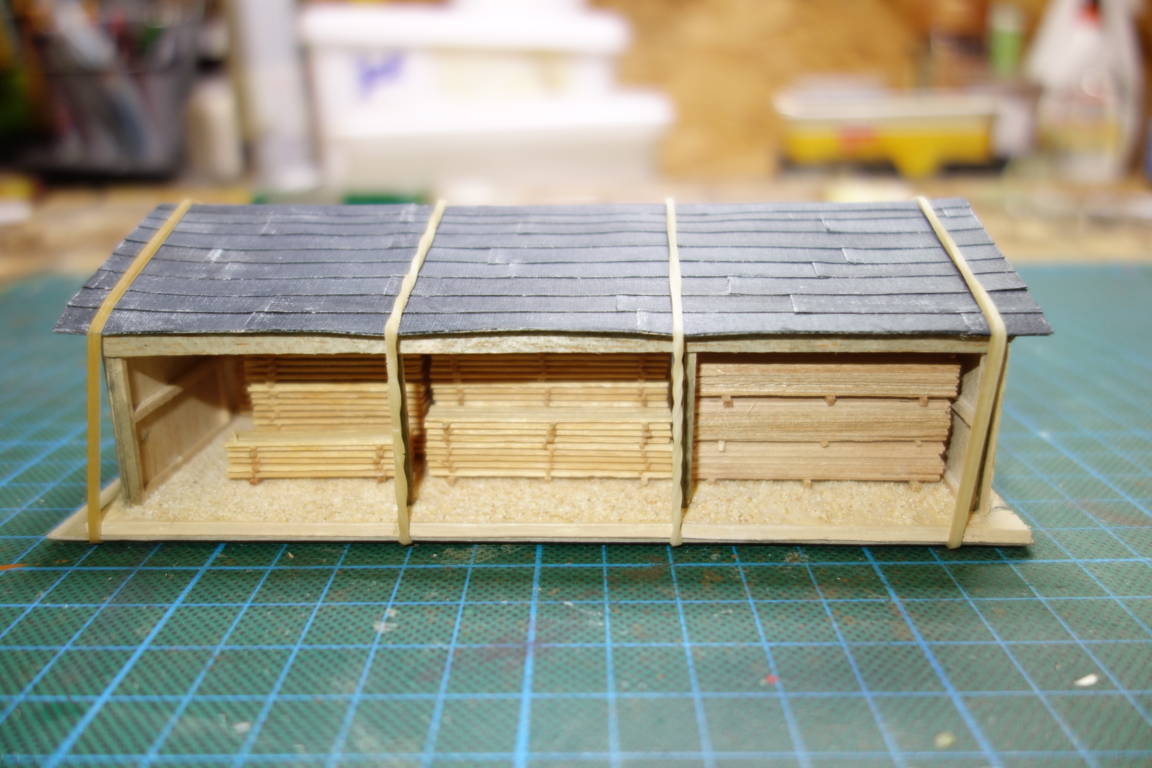

f) Halle

Eine geeignete offene Halle aus Holz ist als Bausatz nicht verfügbar. Die Halle wurde im Eigenbau aus Holzleisten 1,5 x 1,5 mm und Bretternachbildungen aus der Restekisten erstellt. Das Dach besteht aus farblich behandeltem Karton und Papierstreifen mit einer Breite von 6 mm, die eine Eindeckung mit Dachpappe darstellen. Das Dach wurde aufgesetzt, nachdem die Holzstapel eingebaut waren.

Eine geeignete offene Halle aus Holz ist als Bausatz nicht verfügbar. Die Halle wurde im Eigenbau aus Holzleisten 1,5 x 1,5 mm und Bretternachbildungen aus der Restekisten erstellt. Das Dach besteht aus farblich behandeltem Karton und Papierstreifen mit einer Breite von 6 mm, die eine Eindeckung mit Dachpappe darstellen. Das Dach wurde aufgesetzt, nachdem die Holzstapel eingebaut waren.

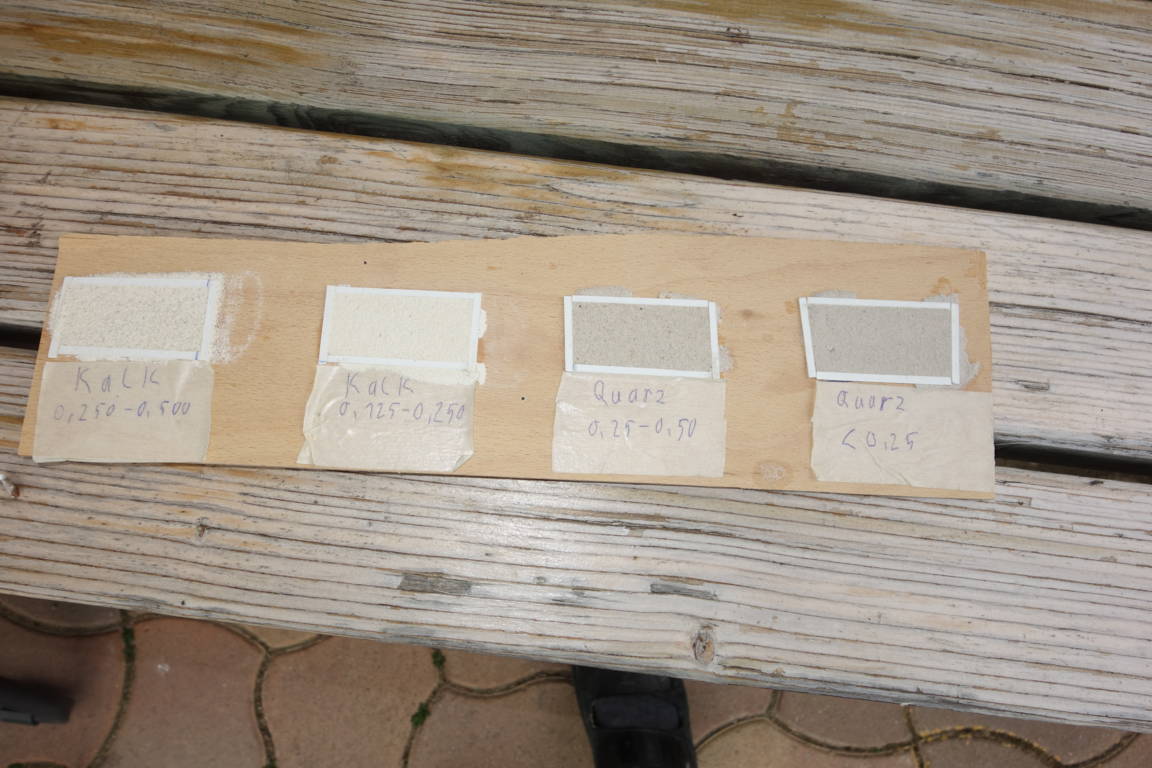

g) Lagerplatz für Rundholz und Bretterstapel

Der Lagerplatz im Freien und das Betriebsgelände wurde mit gesiebtem Kalkschotter aus dem Kalkwerk in Zainingen mit einer Körnung von 0,25 - 0,50 mm gestaltet. Der Auftrag erfolgte in zwei Schichten. Die erste Schicht wurde mit einem Sieb in ein vorhandenes Leimbett aus Weißleim eingebracht. Die zweite Schicht wurde ebenfalls mit dem Sieb aufgebracht. Zusätzlich wurden mit einem Pinsel die gewünschten Konturen gestaltet. Diese wurde wie beim Schottern mit verdünntem Weißleim verfestigt.

Auf dem Lagerplatz für Nadelholz wurde auf den feuchten Untergrund Streumaterial auf Holzbasis, mit den Farbtönen rotbraun und mittelbraun aufgestreut. Beim Lagerplatz für Hartholz ein Streumaterial auf Holzbasis mit dem Farbton graubraun. Bei der restlichen Fläche wurde eine spärliche Vegetation mit "Turf Unkraut" von Noch, und "Turf gemischte Erde" von Woodland gestaltet.

Der Lagerplatz im Freien und das Betriebsgelände wurde mit gesiebtem Kalkschotter aus dem Kalkwerk in Zainingen mit einer Körnung von 0,25 - 0,50 mm gestaltet. Der Auftrag erfolgte in zwei Schichten. Die erste Schicht wurde mit einem Sieb in ein vorhandenes Leimbett aus Weißleim eingebracht. Die zweite Schicht wurde ebenfalls mit dem Sieb aufgebracht. Zusätzlich wurden mit einem Pinsel die gewünschten Konturen gestaltet. Diese wurde wie beim Schottern mit verdünntem Weißleim verfestigt.

Auf dem Lagerplatz für Nadelholz wurde auf den feuchten Untergrund Streumaterial auf Holzbasis, mit den Farbtönen rotbraun und mittelbraun aufgestreut. Beim Lagerplatz für Hartholz ein Streumaterial auf Holzbasis mit dem Farbton graubraun. Bei der restlichen Fläche wurde eine spärliche Vegetation mit "Turf Unkraut" von Noch, und "Turf gemischte Erde" von Woodland gestaltet.

Mit Fahrzeugen und Figuren zieht abschließend noch Leben in das Sägewerk ein.