Modellbauthema:

Steinbrüche im Modell – Eine Bauanleitung.

von Heinrich Zehendner, 2021

Steinbrüche im Modell – Eine Bauanleitung.

von Heinrich Zehendner, 2021

Grundlagen

↑ Bild 2 ↓ Bild 3

Die Kalkindustrie benötigt für ihre hochwertigen Produkte einen sehr hellen Stein mit hohen Kalkgehalt, der bevorzugt im Blautal zwischen Blaubeuren und Blaustein abgebaut wird. Diese Steine werden vermahlen und gelangen als Zuschlagstoffe in viele Produkte unseres täglichen Lebens wie z.B. Farben, Kunststoffe aber auch Zahnpasta und Medikamente. Ebenso wird Kalk für die Wasseraufbereitung und als Düngemittel eingesetzt. Kalk wird auch gebrannt und gelangt in die Umweltschutztechnik und Baustoffindustrie.

Die Zementindustrie benötigt für die Herstellung der verschiedenen Zemente neben Kalkstein auch tonhaltiges Gestein. Diese Kombination findet man bevorzugt im Achtal zwischen Schelklingen und Allmendingen. Beim Einsatz in der Zementindustrie spielt die Farbe des Gesteins keine Rolle. Dies zeigt sich auch im Steinbruch in Schelklingen. Hier werden helle und bräunliche Kalksteine, aber auch fast schiffergrauer Mergel abgebaut und im festgelegten Verhältnis in die Zementproduktion aufgegeben.

Die Zementindustrie benötigt für die Herstellung der verschiedenen Zemente neben Kalkstein auch tonhaltiges Gestein. Diese Kombination findet man bevorzugt im Achtal zwischen Schelklingen und Allmendingen. Beim Einsatz in der Zementindustrie spielt die Farbe des Gesteins keine Rolle. Dies zeigt sich auch im Steinbruch in Schelklingen. Hier werden helle und bräunliche Kalksteine, aber auch fast schiffergrauer Mergel abgebaut und im festgelegten Verhältnis in die Zementproduktion aufgegeben.

Die Modelle

a) Da die Steinbrüche unsere unmittelbare Heimat prägen, lag es nahe, beim Neubau der vereinseigenen N-Anlage im Jahr 2011 auch einen Steinbruch vorzusehen.

b) Inzwischen wird außerdem für die ortsansässige Firma HeidelbergerCement AG das dort vorhandene Diorama mit Unterstützung der Eisenbahnfreunde Schelklingen überarbeitet. Auf dem Betriebsgelände befindet sich ein Diorama mit dem Firmengelände und einem Steinbruch. Das Diorama wird zur Erläuterung der Produktion als Start bei den Betriebsführungen verwendet. Seit 2020 wird dieses Diorama überarbeitet. Dabei soll auch der vorhandene Steinbruch neugestaltet werden. (Bild 4)

b) Inzwischen wird außerdem für die ortsansässige Firma HeidelbergerCement AG das dort vorhandene Diorama mit Unterstützung der Eisenbahnfreunde Schelklingen überarbeitet. Auf dem Betriebsgelände befindet sich ein Diorama mit dem Firmengelände und einem Steinbruch. Das Diorama wird zur Erläuterung der Produktion als Start bei den Betriebsführungen verwendet. Seit 2020 wird dieses Diorama überarbeitet. Dabei soll auch der vorhandene Steinbruch neugestaltet werden. (Bild 4)

Bild 4

Im Original

Bevor Modellbau beginnt, ist es unerlässlich, einen Steinbruch vor Ort zu besichtigen, sich über die Produktionsabläufe zu informieren und Bilder vom Steinbruch und von allen Betriebssituationen zu machen. Das Sammeln verschiedener Gesteine hilft später bei der Farbgebung.

Der Platz

Zurück in der Werkstatt tritt sofort das erste, im wahrsten Sinne des Wortes riesige Problem mit dem Platz auf. Steinbrüche haben riesige Dimensionen, das können 500 Fußballfelder und mehr sein. Dafür wären selbst im Maßstab 1:160 eine Fläche von ca. 4,5 m x 4,5 m notwendig. Das sprengt natürlich jeden Rahmen. Deshalb heißt es verkleinern, komprimieren und sich auf das Wesentliche zu konzentrieren. Am Ende des Entscheidungsprozesses heißt es, einen kleinen Teil des Steinbruchs nachzubauen oder einen Phantasiesteinbruch zu realisieren.

a) Bei unser N-Anlage konnte aus Platzgründen nur ein Phantasiesteinbruch verwirklicht werden.

b) Beim Diorama der HeidelbergerCement AG diente die Realität als Vorlage. (Bilder 5-6)

a) Bei unser N-Anlage konnte aus Platzgründen nur ein Phantasiesteinbruch verwirklicht werden.

b) Beim Diorama der HeidelbergerCement AG diente die Realität als Vorlage. (Bilder 5-6)

Der Bau

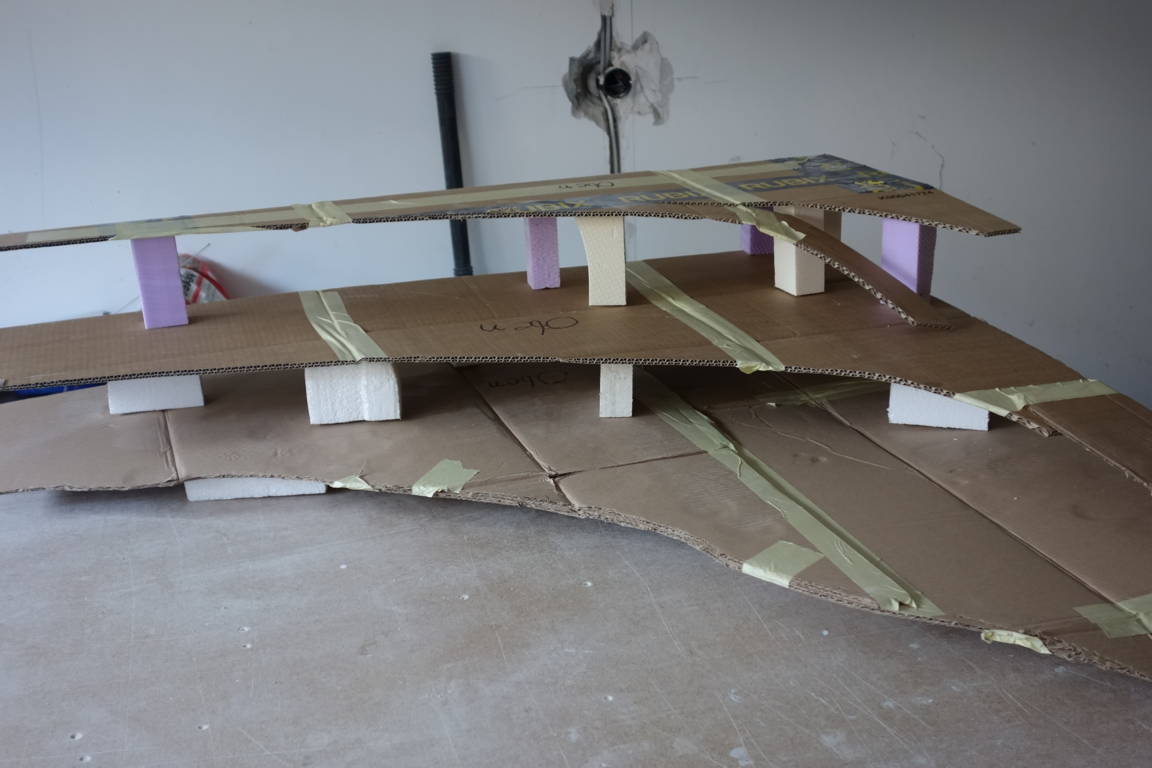

Zu Beginn ermittelte ich den vorhandenen Platz auf dem Diorama oder der Modellanlage. Dazu schneide ich Schablonen aus Karton aus. In der Realität gibt es mehrere Abbauebenen. Die Wandhöhen schwanken sehr stark und betragen bis zu 25 Meter. Zwischen die Kartons lege ich Abstandshalter, um einen ersten Eindruck zu gewinnen. Aus meiner Sicht sind mindestens drei Sohlen erforderlich, um die Steinbrüche unserer Region nachzuahmen. (Bild 7)

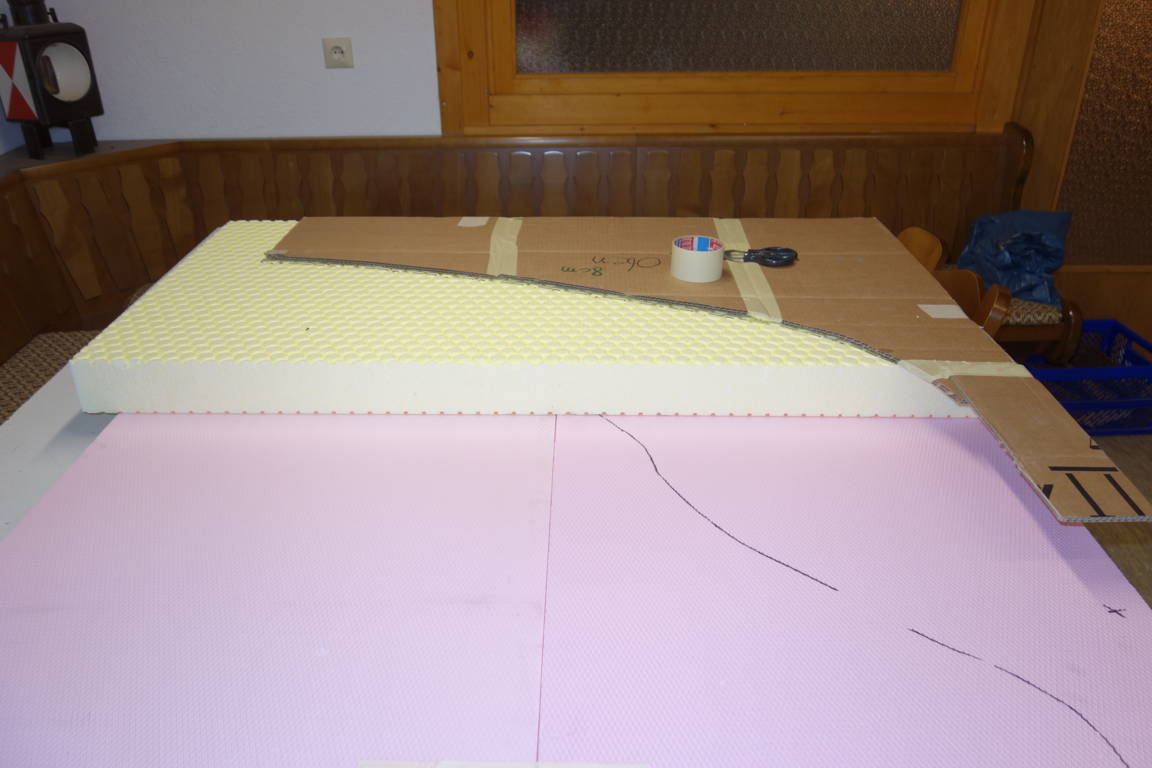

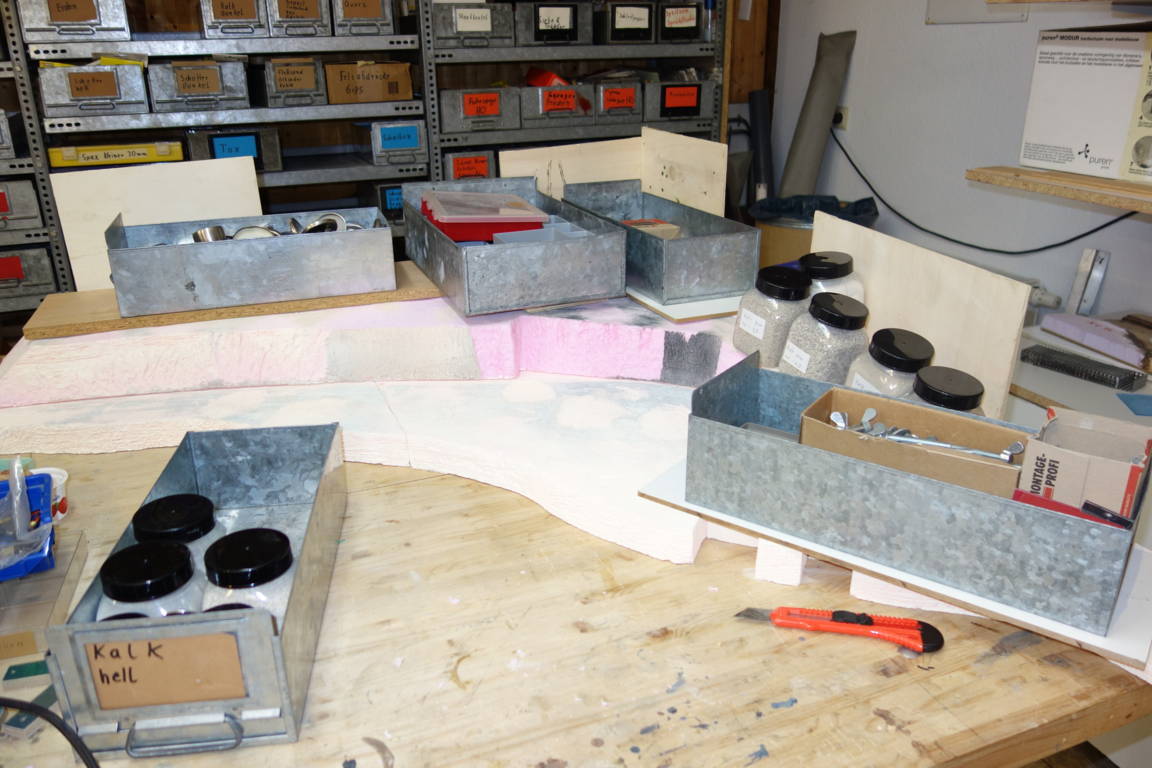

Wenn die Grundrisse und Höhen der einzelnen Abbauebenen festgelegt sind, besorge ich Styrodurplatten in den vorgesehenen Höhen. Hier 4 cm, 8 cm und 12 cm. Auf diese werden die Umrisse übertragen, mit der Stichsäge ausgesägt und mit einem Multifunktionswerkzeug nachgearbeitet. Dabei entsteht schon mal das ein oder andere Chaos im Werkraum. (Bilder 8-11)

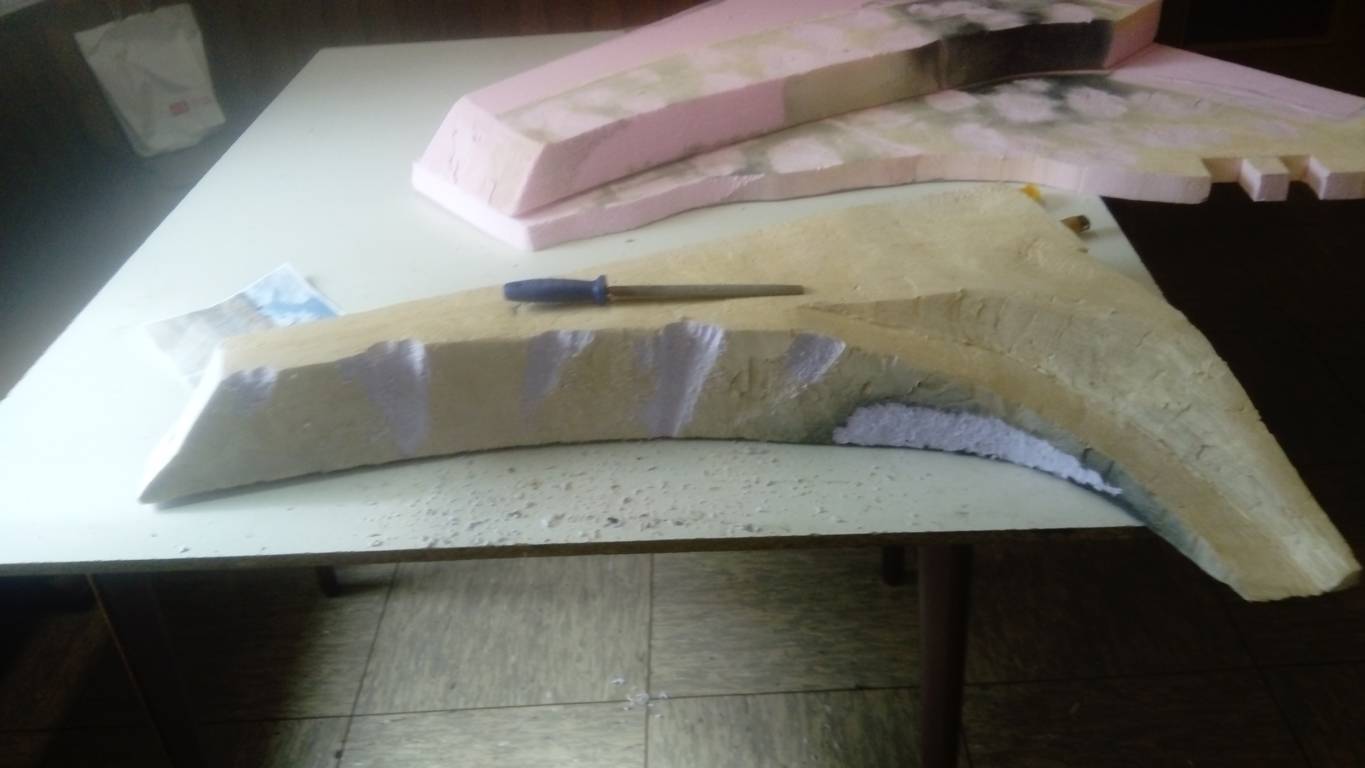

Die Abbauwände in den Steinbrüchen sind nicht senkrecht, sondern haben einen Winkel von 12 Grad. Um dies im Modell zu realisieren, wird der Abbaurand markiert, das Material abgenommen und mit einen Keil mit 12 Grad und einem Winkel kontrolliert. (Bilder 12-13)

Die Auffahrt auf die einzelnen Abbauhorizonte sind im Modell meist deutlich überhöht und damit steiler als in der Realität. Auch hier erstelle ich ein Muster und prüfte, was realistisch wirkt. Die Formgebung erfolgt ebenfalls mit dem Multifunktionsgerät. (Bild 14)

Die Abbruchkanten im Steinbruch entstehen bei der Sprengung, sind unregelmäßig und werden durch die Witterung verstärkt. Diese Unregelmäßigkeiten werden mit einer Raspel herausgearbeitet. (Bild 15)

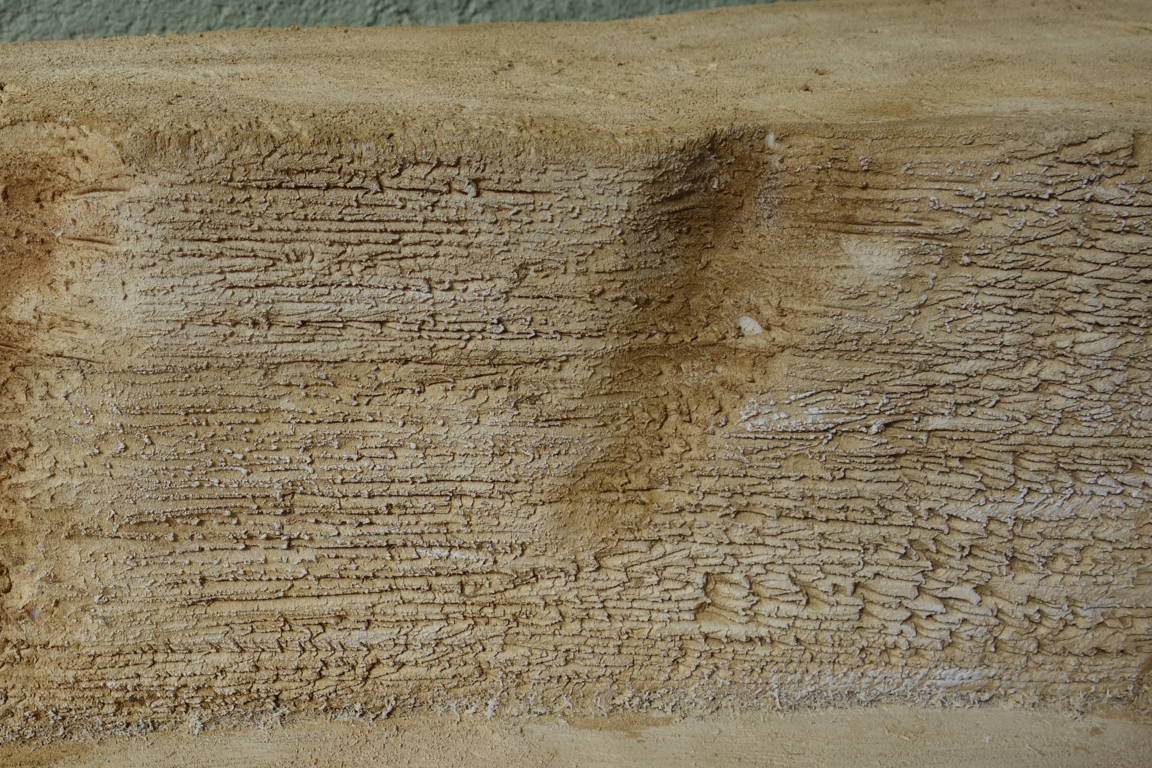

Bei uns in der Region gibt es überwiegend Kalke, die sich plattenartig abgelagert haben. Diese sind meist relativ hell und werden von den Kalkwerken genutzt. Diesen plattenartigen Effekt erzielt man durch das Einritzen mit einem Messer und Ausbürsten mit einer Drahtbürste. (Bild 16)

In den Steinbrüchen der Zementindustrie gibt es auch den Mergel mit den unregelmäßigen und gebrochenen Gesteinskanten. Diese werden mit dem Stechbeitel und einem alten Lötkolben modelliert. Beim Einsatz des Lötkolbens ist auf eine gute Durchlüftung oder dem Arbeiten im Freien zu achten. (Bilder 17-18)

Mit dem Heißluftfön werden die Oberflächen vorsichtig behandelt. Dabei werden feine Styrodurfransen abgeschmolzen und die Oberfläche erhält eine höhere Festigkeit. (Bild 19)

Die drei bearbeiteten Schichten werden zur Kontrolle nochmals aufeinandergelegt und geprüft. In der unteren Schicht sind Aussparungen für die Brechergebäude angelegt. (Bild 20)

Damit die einzelnen Schichten beim Leimen nicht verrutschen, werden Bretter zum Ausrichten angebracht. Das Verkleben erfolgt mit Ponal-Weißleim. Dieser braucht zum Aushärten Sauerstoff, deshalb werden in die unteren Platten im nicht sichtbaren Bereich Löcher gebohrt.

Damit sich die Ebenen nicht verziehen, werden diese ausreichend beschwert. (Bilder 21-23)

Damit sich die Ebenen nicht verziehen, werden diese ausreichend beschwert. (Bilder 21-23)

Nach dem Austrocknen des Leims wird die Auffahrt ergänzt und der Bereich für das frisch gesprengte Haufwerk vorbereitet. In der Realität reichen die abgesprengten Steine etwa auf 2/3 der Felswand und der Winkel des Haufwerkes ist ca. 25 Grad. Die Spalten werden mit einer Mischung aus Sägemehl und verdünntem Weißleim gefüllt. (Bild 24)

Beim Einsatz von Styrodur dürfen nur wasserbasierte Farben verwendet werden. Die Grundierung erfolgte mit Sprühfarben: Farbtöne Yellow light (Hellgelb), Elfenbein, und Schwarz. Die hellen Farben werden satt auftragen, damit der Untergrund nicht durchscheint. Schwarz wird nur im Bereich der vorgesehenen dunklen Steine sehr dünn auftragen. (Bilder 25-26)

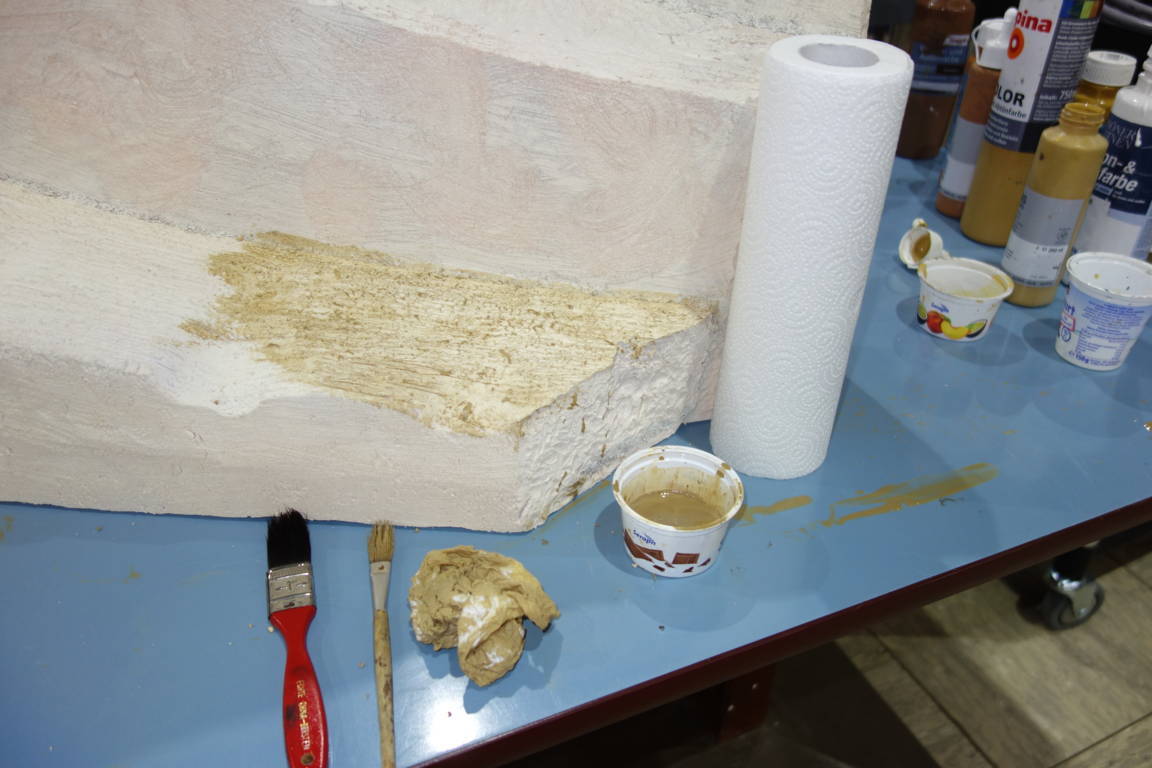

Die hellen Kalkfelsen werden mit einer Mischung aus Weiß, Umbra und Sahara braun behandelt. Die Farbmischung wird stark verdünnt und satt aufgetragen, damit die tieferliegenden Spalten ausreichend Farbe erhalten. Überschüssige Farbe an der Oberfläche wird mit Pinsel und/oder der Küchenrolle aufgenommen. Abbrüche werden durch Auftupfen mit Dunkelbraun hervorgehoben. Abschließend wird mit weißer Farbe graniert. (Bilder 27-29)

Der dunkle Mergel bereitet bei der Farbgebung einige Überraschungen. Im Steinbruch hat der Stein eine gewisse Restfeuchtigkeit und ist ziemlich dunkel und glänzend. Meine vor Wochen gesammelte Probe war jedoch trocken und dadurch deutlich heller und matt. Um die ursprüngliche Farbe wie im Steinbruch zu erhalten, wurde diese kurz gewässert. Mit einer Mischung aus Grau, Anthrazit-Grau, Indigo-Grau, Braun und zum Aufhellen mit Weiß nähert man sich nach einigen Versuchen der Farbe des Ausgangsgesteins. (Bild 30)

Im Modell sind jetzt die verschiedenen Gesteinsarten mit ihren unterschiedlichen Farben und Strukturen gut zu erkennen. (Bild 31)

Nach dem Trocknen der schwarzen Farbe war diese deutlich dunkler als vermutet und der gewünschte Blauton kam nicht mehr zur Geltung. Deshalb wurde mit Weiß und Indigo-Grau graniert.

Die Stellen mit verstärkten Abbrüchen wurden mit Dunkelbraun behandelt. (Bilder 32-33)

Die Stellen mit verstärkten Abbrüchen wurden mit Dunkelbraun behandelt. (Bilder 32-33)

Die ebenen Flächen auf den Abbausohlen sollten mit feinem Originalgestein gestaltet werden. Dazu wurden die gesammelten helleren Gesteinsproben mit dem Hammer und dem Mörser zerkleinert und in Fraktionen 0-1 mm, 1-2 mm und 2-4 mm getrennt. Zunächst wird die Sohle mit verdünntem Weißleim eingestrichen. Anschließend werden geringere Mengen Steine von 1-2 mm Größe von Hand eingestreut und abschließend die feine Fraktion mit einem Sieb aufgebracht. Die grobe Fraktion wird zur Gestaltung von abgesprengtem Stein eingesetzt.

(Bilder 34-35)

(Bilder 34-35)

Im Abbaubereich des Mergels - dunkles Gestein - stand ein farblich passendes gräuliches Gesteinsmehl zur Verfügung. Dies wurde wie oben beschrieben aufgebracht. Für die Gestaltung des Haufwerks, wie es nach der Sprengung vorhanden ist, wurde auch der Merkel zerkleinert und in die genannten Fraktionen getrennt. Nach dem Zerkleinern waren die Steine durch das anhaftende feine Gesteinsmehl wesentlich heller als zuvor. Deshalb wurden die Körnungen über 1 mm Größe noch gewaschen. Die Steine wurden in ein Leimbett aus Weißleim aufgebracht und anschließend zusätzlich mit verdünntem Weißleim beträufelt. Dies führte auch zu dem gewünschten Glanz, wie ihn die feuchten Steine im Steinbruch aufweisen. (Bilder 36-37)

Die Ausgestaltung

Damit ist der Nachbau der Gesteine im Steinbruch abgeschlossen und es wird jetzt mit der Darstellung der Tätigkeiten im Betrieb des Steinbruchs begonnen.

Bevor der Gesteinsabbau beginnen kann, muss zunächst der Oberboden abgetragen und eventuell bestehender Wald abgeholzt werden. (Bilder 38-39)

Bevor der Gesteinsabbau beginnen kann, muss zunächst der Oberboden abgetragen und eventuell bestehender Wald abgeholzt werden. (Bilder 38-39)

Zur Vorbereitung der Sprengung werden Löcher bis auf die darunterliegende Sohle gebohrt. Bei der Sprengung steht der Sprengmeister in einer Schutzunterkunft. (Bilder 40-41)

Aus dem gesprengten Gestein werden übergroße Felsen mit dem Bagger entfernt und mit einem Meißelbagger zerkleinert. (Bilder 42-43)

Das Haufwerk wird mit Schaufellader auf Muldenkipper verladen und zum Brechergebäude abtransportiert und abgekippt. Von hier gelangt das zerkleinerte Gestein mit Transportbändern in die jeweilige Aufbereitung.

(Bilder 44-47)

(Bilder 44-47)

In Bereichen des Steinbruchs, der nicht mehr für den Abbau genutzt wird, erfolgt die Rekultivierung.

Art und Umfang werden häufig schon bei der Abbaugenehmigung festgelegt. Dafür werden Erden vom Abraum oder nicht geeignetes Gestein verwendet. (Bilder 48-49)

Art und Umfang werden häufig schon bei der Abbaugenehmigung festgelegt. Dafür werden Erden vom Abraum oder nicht geeignetes Gestein verwendet. (Bilder 48-49)

Die Lagerung des benötigten Sprengstoffs erfolgte lange Zeit in Stollen im nicht mehr genutzten Teil des Steinbruchs. (Bild 50)

Bei den Kalkwerken sind die Anforderungen an die Reinheit des Gesteins und die Helligkeit höher als bei den Zementwerken. Deshalb fällt ein höherer Anteil an, der für hochwertige Nutzungen nicht geeignet ist. Nicht selten werden diese Gesteinsfraktionen in mobilen Brechern zerkleinert und für den untergeordneten Wegebau verwendet. (Bild 51)

Das Fazit

Bevor man mit dem Bau des Steinbruchs beginnt, ist eine gründliche Recherche unbedingt ratsam und Vorversuche außerhalb der Anlage sind zwingend notwendig. Wenn man sich eingearbeitet hat, sind zügige Arbeitsfortschritte möglich.

Nach Fertigstellung ist der Steinbruch auf unserer N-Anlage ein echter Hingucker. (Bild 52)

Nach Fertigstellung ist der Steinbruch auf unserer N-Anlage ein echter Hingucker. (Bild 52)

Bild 52

Viel Spaß beim Nachbauen!